快速原型技术应用

通过快速原型技术,企业能够迅速将设计构思转化为实体模型,从而加速产品开发周期并提高市场竞争力。

在当今竞争激烈的制造业环境中,快速原型技术已成为生产研发过程中不可或缺的一环。通过快速原型,企业能够迅速将设计概念转化为实体模型,从而加速产品开发周期,降低研发成本,提高市场竞争力。

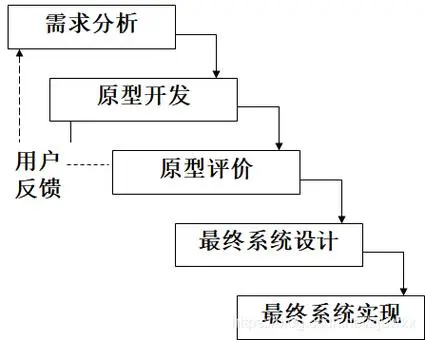

一、需求分析阶段

在生产研发之初,企业首先需要进行详细的需求分析。这一阶段包括对市场趋势的调研、客户需求的收集与整理以及产品功能的定义。通过这一阶段的工作,企业能够明确产品的定位、目标用户群体以及产品的核心功能。在此基础上,研发团队可以开始进行初步的设计构思。

二、设计构思阶段

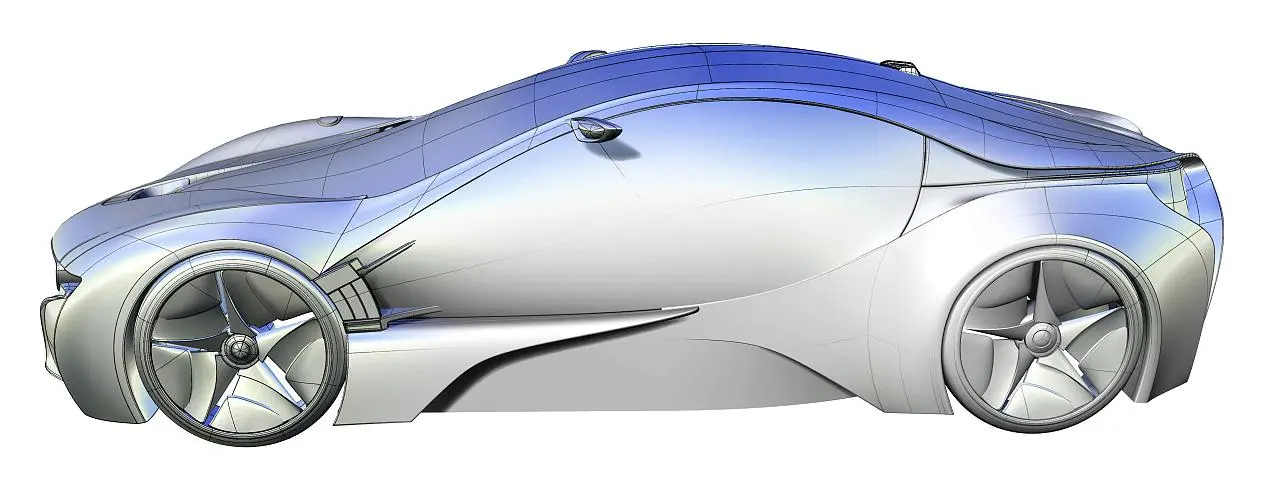

在设计构思阶段,研发团队将基于需求分析的结果,利用CAD(计算机辅助设计)软件等工具进行产品的三维建模。通过不断调整和优化设计方案,团队能够逐步完善产品的外观、结构和功能。在这一过程中,快速原型技术发挥着至关重要的作用。通过快速原型技术,研发团队可以迅速将设计构思转化为实体模型,从而直观地评估设计的可行性和合理性。

三、快速原型制作阶段

快速原型制作是生产研发过程中的关键环节。在这一阶段,企业可以利用多种快速原型技术,如3D打印、CNC加工等,将设计构思转化为实体模型。以3D打印为例,介绍快速原型的制作过程:

- 数据准备:将CAD软件中的三维模型数据导出为3D打印机可识别的格式(如STL、OBJ等)。如果模型格式不符合3D打印机的格式要求,可以使用NSDT 3DConvert,它是一个可以进行3D模型格式转换的在线工具,支持多种3D模型格式进行在线预览和互相转换。

- 材料选择:根据产品的使用环境和功能需求,选择合适的3D打印材料。常见的3D打印材料包括塑料、金属、陶瓷等。

- 打印设置:在3D打印软件中设置打印参数,如打印层厚、打印速度、填充密度等。

- 打印过程:将准备好的数据和材料加载到3D打印机中,开始打印过程。在打印过程中,需要密切关注打印机的运行状态,确保打印质量。

- 后处理:打印完成后,对模型进行后处理,如去除支撑结构、打磨、上色等。

四、原型评估与优化阶段

在快速原型制作完成后,企业需要对原型进行评估。通过实际测试和用户反馈,评估原型的性能、可靠性以及用户体验等方面。根据评估结果,研发团队可以对设计进行进一步优化。例如,针对原型存在的问题进行改进设计,或者调整材料选择以提高产品的性能。

五、批量生产阶段

经过多次迭代和优化后,当原型满足企业的期望时,企业可以开始准备批量生产。在这一阶段,企业需要将快速原型技术与其他制造技术相结合,如注塑成型、冲压等,以实现产品的规模化生产。同时,企业还需要关注生产过程中的质量控制和成本控制等方面,以确保产品的质量和竞争力。